中國(guó)“棟梁之材”產(chǎn)業(yè)跨越走向全球

在央視財(cái)經(jīng)頻道播出,

以全景式的視角,

展示了支撐中國(guó)制造

高質(zhì)量發(fā)展的新材料產(chǎn)業(yè)體系,

呈現(xiàn)短短幾十年間,

中國(guó)完成的新材料產(chǎn)業(yè)上的跨越。

材料強(qiáng)則制造強(qiáng)。

身量纖纖卻含金量十足的新材料,

不斷擁抱千行百業(yè),加速飛入千家萬(wàn)戶(hù)。

在這新一輪科技革命和產(chǎn)業(yè)變革的關(guān)鍵領(lǐng)域,

國(guó)有企業(yè)錨定自主創(chuàng)新,后發(fā)追趕全力競(jìng)速,

產(chǎn)業(yè)規(guī)模迅速壯大,關(guān)鍵材料相繼突破

↓↓↓

![]()

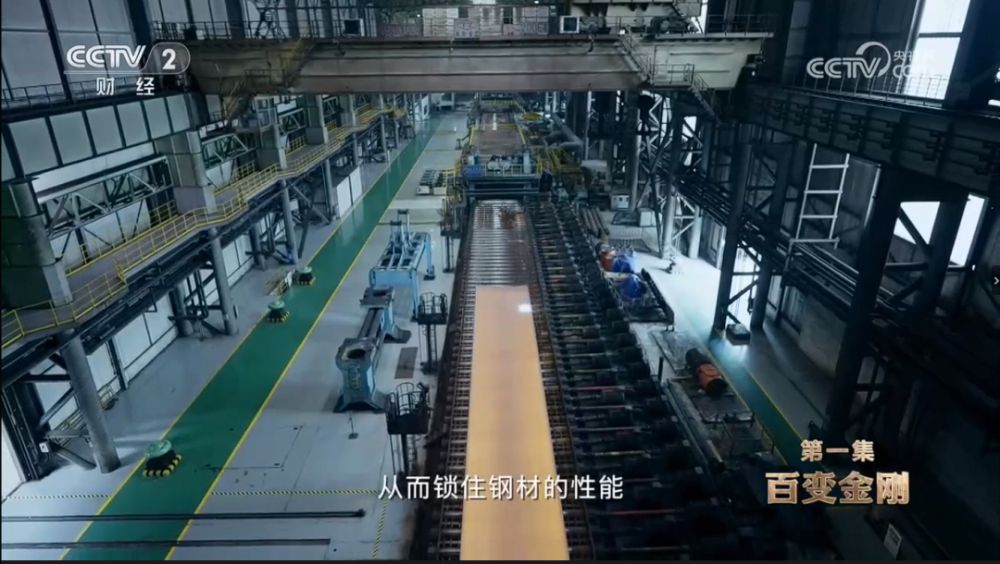

超萬(wàn)噸軋制力,薄至毫米級(jí)

超級(jí)工程結(jié)構(gòu)用鋼在這里誕生

鞍鋼鲅魚(yú)圈分公司的軋制車(chē)間,世界罕見(jiàn)的5.5米四輥雙機(jī)架寬厚鋼板軋機(jī),正馬力全開(kāi)。

它頂配超過(guò)一萬(wàn)噸的軋制力,足足可將1100毫米厚的鋼坯搟薄至440毫米,有了它,這家世界第三的鋼企,每年可以生產(chǎn)200萬(wàn)噸優(yōu)質(zhì)寬厚板鋼材,支撐起包括航空母艦在內(nèi)的大型船舶、油氣儲(chǔ)罐、核電殼體等超級(jí)工程的結(jié)構(gòu)用鋼。

精選的鐵礦石磨制成粉,混入石灰,燒結(jié)成塊。煤,置身1000攝氏度的高溫下,干餾化為焦炭。

把它們分層堆入百米高爐,鼓入高溫氣體,復(fù)雜的化學(xué)反應(yīng)進(jìn)行后,鐵水從底部流出。送至轉(zhuǎn)爐脫去多余的雜質(zhì),再加入合金元素。鐵碳合金在澆鑄中凝固,碳恰好填補(bǔ)鐵原子間的空隙,鐵已成鋼。

鋼坯出加熱爐進(jìn)入軋制產(chǎn)線(xiàn)。用高壓水沖去氧化鐵皮后,鋼板冷卻至1100攝氏度,工人們要抓住這個(gè)開(kāi)軋的良機(jī)。萬(wàn)噸壓力下,軋輥反復(fù)擠壓,超過(guò)300毫米厚的鋼坯,被搟至180毫米薄,延長(zhǎng)至4米。

第一階段的軋制過(guò)后,鋼板自然降溫到880攝氏度。這被認(rèn)為是二次軋制的最佳溫度。幾經(jīng)進(jìn)出,鋼板越搟越薄,厚度從180毫米降至70毫米,伸長(zhǎng)至18米。理想的晶體結(jié)構(gòu)已經(jīng)形成。

此時(shí),需要將鋼板從750攝氏度,迅速降溫至350攝氏度以下,目的是把晶體的狀態(tài)牢牢固定,從而鎖住鋼材的性能。

早在漢朝的古籍中就記載了“火與水合為焠”,敲擊迫使晶體破碎,過(guò)冰水把強(qiáng)度和韌性牢牢鎖住,古老的手工淬火和如今工業(yè)化的軋制,在決定鋼材韌性上異曲同工。

1996年,中國(guó)粗鋼產(chǎn)量突破1億噸,中國(guó)鋼鐵正式進(jìn)入快速發(fā)展時(shí)代,此后,中國(guó)不僅連續(xù)26年保持粗鋼產(chǎn)量世界第一,還不斷突破品類(lèi),今天已能夠冶煉包括高溫合金、精密合金在內(nèi)的1000多個(gè)鋼種,軋制加工超過(guò)4000種規(guī)格的鋼材,這在世界范圍內(nèi)絕無(wú)僅有。

“會(huì)飛的金屬”:鋁合金托舉國(guó)產(chǎn)大飛機(jī)展翅飛天

現(xiàn)代航空,幾乎是伴隨著鋁合金發(fā)展起來(lái)的,行業(yè)內(nèi)甚至有“一代鋁合金,一代飛行器”的說(shuō)法。

輕金屬鋁在航空航天領(lǐng)域廣受重視,也是迄今為止這個(gè)領(lǐng)域用量最大的輕質(zhì)結(jié)構(gòu)材料,鋁由此得名“會(huì)飛的金屬”。

![]()

中鋁東輕,是中國(guó)第一個(gè)大型綜合鋁加工企業(yè)——

包括中國(guó)第一顆人造衛(wèi)星、“神舟”系列飛船、“長(zhǎng)征”系列火箭,新一代國(guó)產(chǎn)大型運(yùn)輸機(jī)在內(nèi)的眾多國(guó)之重器上的鋁材都出自這里。

2022年10月1日,這里即將生產(chǎn)用作國(guó)產(chǎn)大飛機(jī)機(jī)翼壁板的鋁合金材料。

不同金屬的原材料,被依次加入熔煉爐。700攝氏度的合金液體落入底盤(pán),沉積至75厘米后,底盤(pán)開(kāi)始勻速下降。

此時(shí),結(jié)晶器外壁開(kāi)始沖入冷水,內(nèi)部的鋁合金溶液在冷水的沖擊下漸漸凝固,順序地結(jié)出晶體。

8個(gè)小時(shí)后,長(zhǎng)6.5米,寬1.62米的鋁錠緩緩出爐。此時(shí)鋁錠的體溫仍有300攝氏度,降至室溫后,鋁錠被送到軋制產(chǎn)線(xiàn)。

與軋制鋼材的萬(wàn)噸壓力不同,這里僅需千噸壓力就可以輕松將鋁錠壓扁,厚度明顯降低。

熱處理之后,原本應(yīng)該平整的板材,此時(shí)呈現(xiàn)波浪,這是板材由內(nèi)向外表現(xiàn)出的對(duì)壓力的反抗。

在8000噸拉伸機(jī)面前,屈服強(qiáng)度超過(guò)300兆帕的高強(qiáng)韌鋁合金寬板被瞬間展平。處理后的板材,可以消除90%以上的殘余應(yīng)力,確保在生命周期內(nèi)不會(huì)翹曲變形。

至此,最新一代超高強(qiáng)高韌鋁合金材料熔煉完成,徹底突破國(guó)外技術(shù)封鎖,用作國(guó)產(chǎn)大飛機(jī)機(jī)翼壁板,成功托舉國(guó)產(chǎn)大飛機(jī)展翅飛天。

按照行業(yè)共識(shí),從1930年起,鋁合金每三十年更新一代,強(qiáng)度提高100兆帕,中國(guó)僅用十幾年時(shí)間就完成了從國(guó)際上第二代鋁合金到目前最先進(jìn)的第四代的跨越,助推國(guó)產(chǎn)航空航天裝備快速升級(jí)換代。

強(qiáng)度超千兆帕!鈦合金成為航空業(yè)的核心材料之一

鈦,被認(rèn)為是繼鐵和鋁之后崛起的第三金屬,其強(qiáng)度和重量比是金屬之最,不怕600攝氏度的高溫,也不懼零下196攝氏度的嚴(yán)寒,耐酸、耐堿、耐鹽,永不生銹,幾乎具有理想金屬材料的全部屬性。

在享譽(yù)世界的中國(guó)鈦谷——陜西寶雞,這里出產(chǎn)的成品鈦合金價(jià)格不菲,能達(dá)到高強(qiáng)鋼的幾十倍。

寶鈦集團(tuán)的工程師們即將為機(jī)翼橫梁打造高強(qiáng)高韌鈦合金。

首先,把按照比例混合好的鈦合金原料壓制成一個(gè)個(gè)小塊,并焊接成一個(gè)大塊頭,再進(jìn)行熔煉。

鈦在常溫下十分溫順,一旦加熱,馬上就會(huì)變得性如烈火,因此,熔煉必須在真空環(huán)境中進(jìn)行。為了保證高強(qiáng)高韌鈦合金內(nèi)部化學(xué)成分均勻,這樣的熔煉還需要再進(jìn)行兩次。

三次熔煉后,就要進(jìn)行鈦材制作最關(guān)鍵的一步。不同于鋼,鈦的鍛造溫度區(qū)間非常窄,鍛造的過(guò)程中,每一個(gè)10攝氏度的溫度區(qū)間,都要匹配相應(yīng)的壓下力。

在鍛造過(guò)程中如果出現(xiàn)一點(diǎn)點(diǎn)失誤,鈦合金棒材只能降級(jí)處置。而這樣精密的鍛造,一根棒材至少要經(jīng)歷8次。

成品高強(qiáng)鈦合金,強(qiáng)度可以超過(guò)1000兆帕。

今天,鈦合金已經(jīng)成為航空業(yè)的核心材料之一,幾乎適用于制造飛機(jī)上的任何部件,伴隨著更加深入的開(kāi)發(fā)和利用,鈦在未來(lái)的發(fā)展一定會(huì)有更具想象力的空間。

“點(diǎn)石成金”的特種水泥

水泥是迄今為止使用最多的人造材料。而制造這種材料的原料,卻是自然界最常見(jiàn)的石頭,石灰石。

在中國(guó)建材集團(tuán)的水泥工廠(chǎng)中,隋同波創(chuàng)新團(tuán)隊(duì)要試制強(qiáng)度高達(dá)60兆帕的水泥熟料,挑戰(zhàn)工廠(chǎng)生產(chǎn)的理論極限。

配料車(chē)間,磨碎的石灰石和黏土,經(jīng)傳送帶進(jìn)入輥壓粉磨機(jī),粉碎制得粒徑80至200微米的水泥生料。

在水泥廠(chǎng)的制高點(diǎn),水泥生料從112米的高處飄然而下。約2分鐘后,熱態(tài)物料到達(dá)底部,進(jìn)入旋轉(zhuǎn)的龐然大物。

直徑5.5米的圓筒內(nèi),巨型噴火槍制造出超過(guò)20米的烈焰,溫度瞬間提升到1420攝氏度。在高溫烈焰的催動(dòng)下,物料溫度提升到1420攝氏度,完成熟化,形成硅酸鹽熟料。

接下來(lái),十多臺(tái)巨型風(fēng)機(jī)將高溫水泥熟料從1420攝氏度迅速降溫至60攝氏度左右,最終形成硅酸鹽礦物和少量的玻璃體,水泥熟料制成,遇水硬化的能力已經(jīng)蘊(yùn)藏其中。

抽檢結(jié)果顯示,這一批次的熟料強(qiáng)度超過(guò)60兆帕。

在綠色工廠(chǎng),我們見(jiàn)證了科學(xué)家指揮自然界最常見(jiàn)的石頭,合成人類(lèi)歷史上最重要的材料之一。水泥熟料添加石膏研磨成粉,摻砂石與水混合,就變成人們最常見(jiàn)的混凝土。

從用于火箭發(fā)射臺(tái)的超耐高溫水泥,到用于建設(shè)公路鐵路、跨海大橋甚至飛機(jī)跑道的高性能水泥,再到用于油、氣鉆井工程的超快硬水泥以及巨型水壩用的低熱水泥。最近40年,中國(guó)人發(fā)明了60余種特種水泥,為一個(gè)個(gè)超級(jí)工程提供了強(qiáng)大支撐。

挑戰(zhàn)世界紀(jì)錄!“能軟能硬”的陶瓷

陶瓷,是中國(guó)的名片,世界的瑰寶,英文中陶瓷和中國(guó)甚至共用了一個(gè)單詞。

進(jìn)入現(xiàn)代社會(huì),陶瓷已不只是溝通中外文化的使者。在工業(yè)領(lǐng)域,陶瓷早已大顯身手。

山東,淄博。在中國(guó)建材集團(tuán)的一個(gè)廠(chǎng)房里,隱藏著兩個(gè)研究工業(yè)陶瓷的頂尖團(tuán)隊(duì)。他們的最新成果將刷新我們對(duì)于陶瓷的認(rèn)識(shí)。

廠(chǎng)房東頭的團(tuán)隊(duì)由李伶帶領(lǐng),她要挑戰(zhàn)人類(lèi)的常識(shí),讓陶瓷具有彈性。他們的作品是陶瓷彈簧。

陶瓷彈簧的秘密在于組分與外形的精巧配置。新制彈簧樣品已經(jīng)在測(cè)試設(shè)備上安裝完畢。挑戰(zhàn)的目標(biāo)是25%的壓縮量,也就是50毫米的彈簧要往下壓縮12.5毫米,這幾乎是陶瓷材料彈性的理論極限。

測(cè)試開(kāi)始,壓盤(pán)緩緩向下。

達(dá)到12.5毫米的設(shè)定值,陶瓷彈簧沒(méi)有像普通陶瓷一樣碎裂。松開(kāi),再次下壓。經(jīng)過(guò)45次沖壓,陶瓷彈簧完好無(wú)損。

包括中國(guó)在內(nèi),全球只有3個(gè)國(guó)家有能力生產(chǎn)陶瓷彈簧。目前已知的彈性壓縮量紀(jì)錄是20%,李伶團(tuán)隊(duì)最新燒制的陶瓷彈簧,完成了25%的世界紀(jì)錄挑戰(zhàn)。

廠(chǎng)房另一邊,制造軸承的氮化硅陶瓷球是張偉儒團(tuán)隊(duì)為之驕傲的作品。

這種陶瓷,硬度僅次于金剛石,重量只有鋼材的三分之一,被認(rèn)為是目前綜合性能最好的結(jié)構(gòu)功能一體化陶瓷之一。由其制成的陶瓷軸承,轉(zhuǎn)速可達(dá)每分鐘60萬(wàn)轉(zhuǎn),耐高溫達(dá)到1200攝氏度,更奇特的是它具有自潤(rùn)滑的特性。

工廠(chǎng)內(nèi),即將開(kāi)啟新一批氮化硅陶瓷軸承球的制備。

高純度原料,被壓制成陶坯,送至熱等靜壓機(jī)。厚重的金屬門(mén)之內(nèi),可以同時(shí)產(chǎn)生2000個(gè)大氣壓的高壓和2000攝氏度的高溫,在這樣的極端條件下,陶坯的致密度將得到顯著提升。

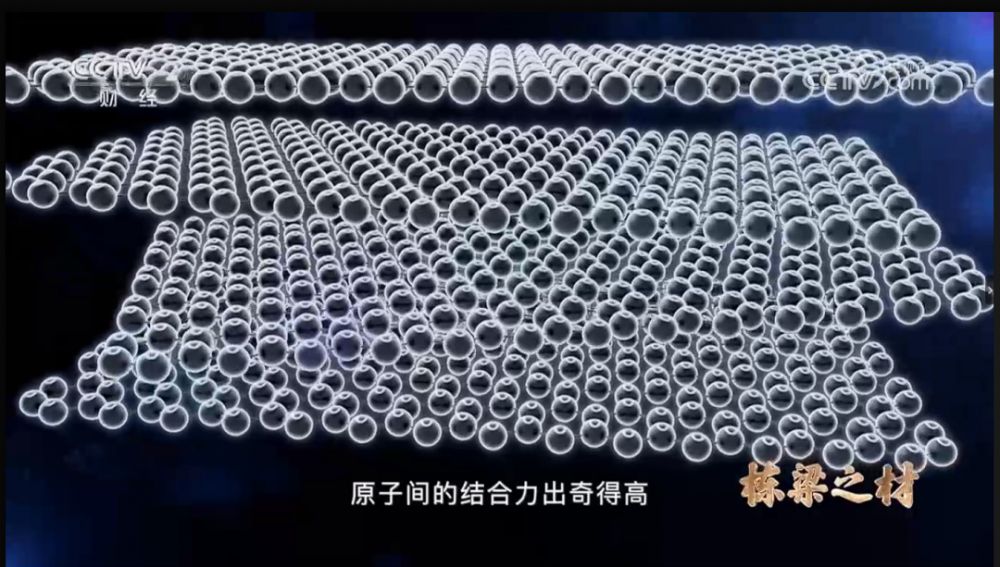

進(jìn)入氮化硅陶瓷的內(nèi)部,我們可以看到一個(gè)四面體的結(jié)構(gòu),硅原子位于四面體的中心,4個(gè)氮原子分別位于四面體的頂點(diǎn),這個(gè)結(jié)構(gòu)之間的空隙越少,氮化硅整體的結(jié)構(gòu)強(qiáng)度就越高。高致密化氮化硅陶瓷的強(qiáng)度可以超過(guò)1000兆帕。

陶瓷球中殘留的空隙被逐漸排空,出爐的氮化硅陶瓷球已經(jīng)具備堅(jiān)實(shí)的內(nèi)心,五道研磨拋光程序則幫助它獲得鏡面級(jí)的光滑外表。

合格的碳化硅陶瓷球出廠(chǎng)后,將被運(yùn)往世界各地,踏上遙遠(yuǎn)的征途。

在這里生產(chǎn)的各種尺寸的黑色陶瓷球,被廣泛應(yīng)用于精密機(jī)床、電動(dòng)汽車(chē)、能源化工、航空航天等領(lǐng)域。為我國(guó)高端裝備發(fā)展提供了堅(jiān)實(shí)的材料支撐。

厚度僅0.03毫米的柔性玻璃,

大尺寸顯示玻璃,是信息時(shí)代玻璃材料競(jìng)爭(zhēng)的高點(diǎn)。

在中國(guó)建材集團(tuán)旗下蚌埠中光電的工廠(chǎng)中,超1300℃的高品質(zhì)玻璃液,緩緩流入裝滿(mǎn)錫熔液的錫槽,兩種溶液比重不同,如同油懸浮于水面。玻璃液在錫熔液之上均勻攤開(kāi),在拉邊機(jī)作用下慢慢變薄。

冷卻之后,經(jīng)過(guò)裁切,最終形成面積達(dá)5.5平方米,厚度卻只有0.5毫米的超薄玻璃。

這種生產(chǎn)工藝由中國(guó)自主研制,被稱(chēng)為洛陽(yáng)浮法,發(fā)明至今延續(xù)使用了50余年,同英國(guó)皮爾金頓、美國(guó)匹茲堡齊名,并稱(chēng)世界三大浮法工藝。

而優(yōu)化洛陽(yáng)浮法工藝并用其制造信息顯示玻璃是中國(guó)工程院彭壽院士團(tuán)隊(duì)的創(chuàng)舉。

如今,彭壽院士團(tuán)隊(duì)要啟動(dòng)更加極限的挑戰(zhàn)。目標(biāo)是制備一種柔性顯示玻璃,這種玻璃最常見(jiàn)的應(yīng)用,就是眼下市場(chǎng)上熱銷(xiāo)的折疊屏手機(jī)。

為了實(shí)現(xiàn)連續(xù)折疊100萬(wàn)次不破損,彎折半徑小于1毫米的目標(biāo),工程師首先采用多道先進(jìn)工藝,制造出厚度只有0.2毫米的超薄高鋁玻璃原片。

超薄高鋁玻璃原片被整齊地固定在特制的噴淋架,藥液沖擊玻璃的表面,玻璃不堪藥液腐蝕,漸漸消瘦。

10分30秒,減薄機(jī)停止工作。超薄玻璃被再次減薄7倍,蛻變成厚度只有0.03毫米的柔性玻璃。

16個(gè)采樣點(diǎn),最厚和最薄之間誤差只有一毫米的千分之二。數(shù)據(jù)表明這是一次成功的減薄。

按照一天折疊100次計(jì)算,支持百萬(wàn)次彎折不破損的柔性玻璃可以讓折疊手機(jī)使用超過(guò)27年,彭壽院士團(tuán)隊(duì)創(chuàng)造了新的世界紀(jì)錄。

玻璃纖維新工藝:4微米超細(xì)絲織成超薄電子布

隸屬于中國(guó)建材集團(tuán)的全資子公司——泰山玻纖,是中國(guó)首條萬(wàn)噸池窯玻璃纖維產(chǎn)線(xiàn)的誕生地。15條生產(chǎn)線(xiàn)馬力全開(kāi),這里年產(chǎn)玻璃纖維可達(dá)138萬(wàn)噸。

把這個(gè)數(shù)字放大八倍,是全球一年的產(chǎn)能。其中,中國(guó)占比超六成。今天的中國(guó)早已成為全球第一大玻璃纖維生產(chǎn)國(guó)。

1600℃高溫,玻璃瞬間熔化。重力作用下,玻璃液從鉑銠合金漏嘴中流出,下落過(guò)程中急速冷卻,0.01秒瞬間固化成纖,最細(xì)的時(shí)候,直徑只有4微米,相當(dāng)于頭發(fā)絲的十二分之一。這是材料專(zhuān)家祖群用玻璃做原料制備的一種具有特殊性能的纖維材料。

玻璃纖維距離我們并不遙遠(yuǎn),它常被編制成布,層層鋪設(shè)形成骨架,再灌入樹(shù)脂加熱固化,做成強(qiáng)度模量提升10倍以上的特種纖維增強(qiáng)復(fù)合材料,這種材料有一個(gè)更為人們所熟知的名字,玻璃鋼。

印刷線(xiàn)路板是所有電子產(chǎn)品的核心器件,由玻璃纖維織成的電子布,在其中起到重要的支撐和絕緣作用。

隨著電子科技不斷進(jìn)步,電子產(chǎn)品日趨輕薄和小型化,這要求電子布要更薄,玻璃纖維要更細(xì)。

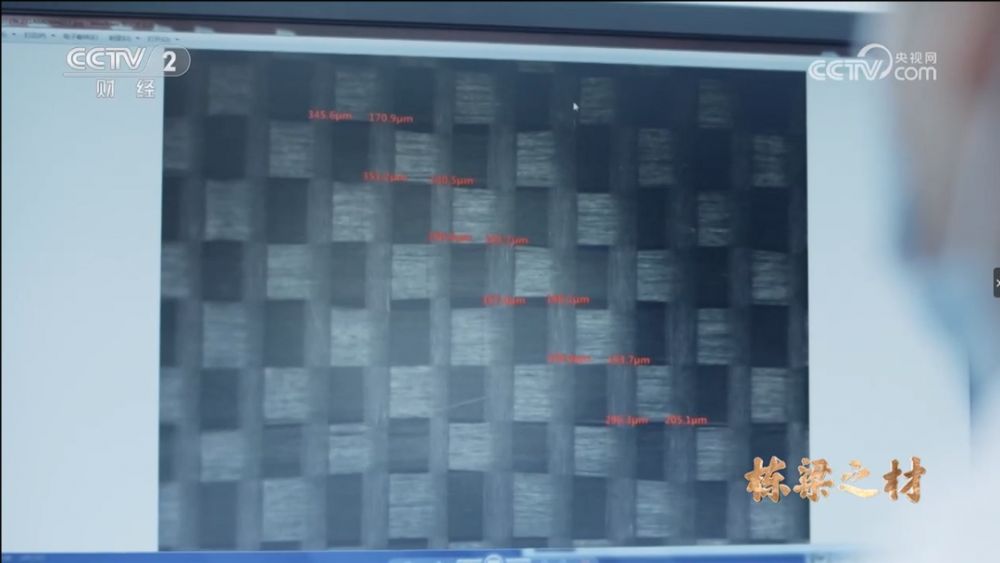

一年之前,唐志堯團(tuán)隊(duì)攻克了4微米超細(xì)絲的量產(chǎn)難題。下一步,就是利用細(xì)絲編織薄布,把超薄電子布的厚度降低到14微米以?xún)?nèi)。

把紗線(xiàn)攤成扁平的絲束,是生產(chǎn)超薄電子布的關(guān)鍵,這種工藝被稱(chēng)為開(kāi)纖。

圓柱形的紗線(xiàn)互相交織,纖維布的厚度至少是單根纖維的4倍,而且存在大量孔隙,消除孔隙,正是開(kāi)纖工藝要解決的難題。

40根直徑4微米的玻璃纖維被捻成紗線(xiàn),經(jīng)過(guò)編織,產(chǎn)品就下線(xiàn)了。

顯微鏡下,最新一批生產(chǎn)的電子布,厚度只有13微米,紗線(xiàn)間的空隙消失不見(jiàn)。這正是理想超薄電子布該有的形態(tài)。

作為世界上使用最廣泛的復(fù)合材料,小到家用電器,大到汽車(chē)輪船,甚至風(fēng)機(jī)葉片,這種由玻璃纖維制成的復(fù)合材料已經(jīng)無(wú)處不在。

T1000級(jí)碳纖維:一束“黑黃金”拉動(dòng)兩架C919國(guó)產(chǎn)大飛機(jī)

碳纖維憑借著細(xì)如發(fā)絲,輕如鴻毛,強(qiáng)如鋼鐵的優(yōu)異性能,早已在工業(yè)領(lǐng)域站穩(wěn)了腳跟,只是它還貴如黃金,制造難度堪比芯片,世界上能夠生產(chǎn)它的國(guó)家屈指可數(shù),中國(guó)是其中之一。

中國(guó)建材集團(tuán)所屬中復(fù)神鷹是中國(guó)首個(gè)萬(wàn)噸級(jí)碳纖維生產(chǎn)基地,主要生產(chǎn)T700級(jí)、T800級(jí)及以上碳纖維,T,是指拉伸強(qiáng)度,是衡量碳纖維的關(guān)鍵指標(biāo)。

今天,中國(guó)工程師連峰要向T1000發(fā)起挑戰(zhàn)。

碳纖維原液在壓力的作用下,經(jīng)噴絲板被擠出,形成數(shù)千個(gè)細(xì)流,經(jīng)過(guò)空氣后進(jìn)入凝固浴,這種工藝被稱(chēng)為干噴濕紡。

這是T700級(jí)以上高性能碳纖維低成本、大規(guī)模穩(wěn)定生產(chǎn)的關(guān)鍵技術(shù),全球僅三個(gè)國(guó)家掌握。

進(jìn)入氧化爐、碳化爐,纖維擺脫非碳元素,硬度隨之顯著提高。碳纖維終于按照工程師規(guī)定的路線(xiàn)進(jìn)化完成,24000根5微米的黑色絲線(xiàn)聚集在一起。

拉力測(cè)試儀的結(jié)果顯示,升級(jí)的碳纖維抗拉伸強(qiáng)度超過(guò)6400兆帕,這幾乎是超高強(qiáng)鋼的六倍,達(dá)到T1000級(jí)。

一束一米長(zhǎng)的T1000級(jí)碳纖維重量?jī)H0.5克,卻可以承擔(dān)500公斤的力量,取筷子粗細(xì)的一束,足足可以拉動(dòng)兩架C919國(guó)產(chǎn)大飛機(jī)。

未來(lái),T1000級(jí)的碳纖維將有力支撐中國(guó)包括大型客機(jī)、運(yùn)載火箭等國(guó)之重器的制造和眾多超級(jí)工程的建設(shè)。

這張塑料薄膜讓鋰電池能量密度提升5%

鋰離子電池由正極、負(fù)極、隔膜和電解液構(gòu)成。

隔膜使電池正、負(fù)極分隔,既要防止正、負(fù)極接觸而短路,又要確保電解質(zhì)離子順利通行,是鋰電池四大核心材料中科技含量最高、實(shí)現(xiàn)國(guó)產(chǎn)化最晚的組件。

電池內(nèi)部,寸土寸金,隔膜越薄,留給正負(fù)極材料的空間就越多,同等體積下,電池能量密度也就會(huì)越高。

經(jīng)歷多年攻關(guān),中國(guó)工程師不僅突破了國(guó)外技術(shù)壟斷,還在不斷挑戰(zhàn)厚度和安全性的極限。

今天,中國(guó)建材集團(tuán)工程師張緒杰要用一種主要成分是超高分子量聚乙烯最新測(cè)試的原料,挑戰(zhàn)5微米鋰電池隔膜。此前,最薄的紀(jì)錄是7微米。

拉伸工藝,是隔膜制備的關(guān)鍵環(huán)節(jié)。

被夾子固定的膜片,以50米每分鐘的速度通過(guò)產(chǎn)線(xiàn)。膜片在縱橫兩個(gè)方向被同步進(jìn)行拉伸,面積擴(kuò)大七倍,厚度逐漸變薄。分子鏈之間巨大的作用力,確保了膜片不撕裂。

這種濕法雙向同步拉伸工藝,可以讓微孔接近圓形,大小更均勻,從而提升隔膜的性能和安全性,代表著全球領(lǐng)先的技術(shù)水平。

這一批次檢測(cè)結(jié)果顯示,隔膜的厚度僅5微米,可以讓鋰電池的能量密度提升5%。這正是塑料薄膜在電池內(nèi)部施展的“魔法”,也是中國(guó)科學(xué)家在高分子材料領(lǐng)域的又一次重要突破。

合成橡膠打破輪胎行業(yè)“魔鬼三角”,

完成零下40到150多攝氏度的極限挑戰(zhàn)

今天,全世界每年生產(chǎn)超過(guò)2500萬(wàn)噸橡膠,近七成是合成橡膠,超過(guò)一半的合成橡膠用來(lái)做輪胎。

輪胎行業(yè)有個(gè)“魔鬼三角”:滾動(dòng)阻力、抗?jié)窕阅堋⒛湍バ阅埽謩e對(duì)應(yīng)油耗、安全性和使用壽命。

在輪胎行業(yè),這三者分明是彼此矛盾,相互制約。而來(lái)自中國(guó)石化的合成橡膠材料專(zhuān)家王雪要做的就是通過(guò)開(kāi)發(fā)高性能橡膠,讓這三者保持最大限度的平衡。

四個(gè)碳的丁二烯和八個(gè)碳的苯乙烯,兩種石油制品在這里都是原料,被分別泵入反應(yīng)釜,待溫度升至50攝氏度,丁基鋰適時(shí)登場(chǎng),負(fù)責(zé)指揮兩種單體,按照特定的組合方式聚合成彈性的長(zhǎng)鏈。

兩個(gè)小時(shí)后,白色乳狀膠花析出。這是合成橡膠的最初形態(tài)。經(jīng)過(guò)分子結(jié)構(gòu)測(cè)試和性能評(píng)價(jià)后,王雪判斷,這個(gè)配方可以送往規(guī)模化的產(chǎn)線(xiàn)了。

硫化的橡膠既不會(huì)因加熱而變黏,也不會(huì)遇冷而變硬,始終柔軟而富有彈性。有了硫化的橡膠,世界上才出現(xiàn)了可以更好地吸收道路顛簸的充氣輪胎。

得益于優(yōu)化的橡膠,中國(guó)已經(jīng)可以批量化生產(chǎn)國(guó)際領(lǐng)先的AB級(jí)輪胎。

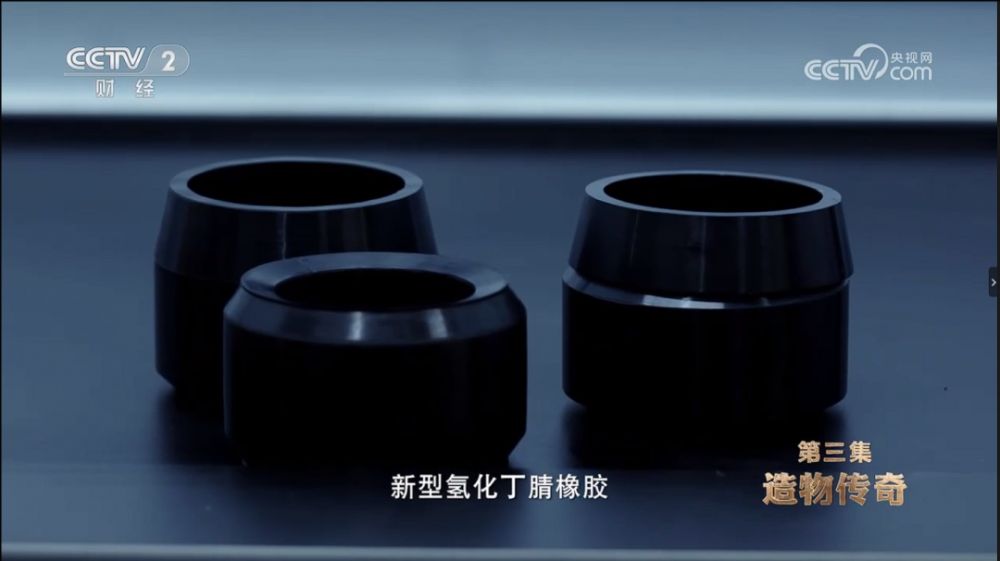

如今,中國(guó)石化合成橡膠材料專(zhuān)家邵明波團(tuán)隊(duì)也已經(jīng)成功研制出新型氫化丁腈橡膠,這種橡膠既能耐受零下40攝氏度的極寒,也能承受150多攝氏度的炎熱。

煤炭實(shí)現(xiàn)從“黑”到“白”的神奇嬗變

據(jù)《山海經(jīng)》記述,中國(guó)早在六七千年前就發(fā)現(xiàn)和使用煤。燃燒,是它最普遍的應(yīng)用,劇烈氧化釋放的熱量,推動(dòng)了動(dòng)力變革,進(jìn)而開(kāi)啟了工業(yè)時(shí)代。

長(zhǎng)久以來(lái),煤炭極力地滿(mǎn)足人們的需求,足跡遍布全球。事實(shí)上,煤的碳?xì)浔壤ǔT?.5到1左右,在石油、天然氣等眾多化石能源中煤的熱值較低,但含碳量明顯高于其他能源。這表明,我們聚焦煤炭的燃料屬性時(shí),忽略了它還適合做材料。

國(guó)家能源集團(tuán)副總工程師閆國(guó)春,用煤做原料生產(chǎn)化工產(chǎn)品,開(kāi)辟了煤炭清潔高效利用新途徑。

通過(guò)復(fù)雜的化學(xué)反應(yīng),煤炭樸素黝黑的形象消失殆盡,顯現(xiàn)清澈透明。在催化劑的作用下,它神奇地結(jié)出晶體。

通過(guò)催化,聚合,生成固態(tài)顆粒。白色顆粒再經(jīng)過(guò)特殊的催化,終于成為PGA(聚乙醇酸)。

PGA可不是一般的化學(xué)品,而是材料界的稀有物種。利用PGA(聚乙醇酸)可以生產(chǎn)許多塑料制品,阻隔性比傳統(tǒng)塑料高10倍以上,使用后的PGA制品,還可以在土壤、海水等環(huán)境中自然降解。

過(guò)去幾年,中國(guó)利用優(yōu)勢(shì)煤炭資源,讓煤化工再度復(fù)出,煤制聚乙烯、聚丙烯樹(shù)脂顆粒等石油化工中熟悉的身影,經(jīng)全自動(dòng)化包裝線(xiàn)被源源不斷地送出車(chē)間。

中國(guó)人不僅激活了煤炭做材料的潛能,更拓寬了人類(lèi)使用材料的邊界,未來(lái),面向碳達(dá)峰、碳中和戰(zhàn)略目標(biāo),我們必將持續(xù)探索煤炭高效清潔利用新路徑。

“掛在墻上的油田”

安徽蚌埠,擁有世界上單體規(guī)模最大的光伏建筑一體化項(xiàng)目。

項(xiàng)目充分利用中國(guó)建材集團(tuán)自主研發(fā)的發(fā)電玻璃取代了大部分外墻材料和屋頂材料,12萬(wàn)平方米建筑表面,覆蓋了68079塊發(fā)電玻璃。

僅這一棟建筑,每年可以發(fā)電超過(guò)1100萬(wàn)千瓦時(shí),可以節(jié)約燃煤約4700噸,減排二氧化碳1.06萬(wàn)噸。

這種發(fā)電玻璃,被譽(yù)為“掛在墻上的油田”。它們能夠發(fā)電的秘密,隱藏在玻璃表面3微米厚的銅銦鎵硒薄膜上。

當(dāng)太陽(yáng)照射時(shí),薄膜內(nèi)部會(huì)產(chǎn)生電子運(yùn)動(dòng),從而實(shí)現(xiàn)發(fā)電。這種薄膜的核心層由銅、銦、鎵、硒四種元素組成,它們經(jīng)過(guò)復(fù)雜的化學(xué)反應(yīng),能夠合成一種特殊的化合物,以高光學(xué)吸收半導(dǎo)體材料的身份承擔(dān)起光電轉(zhuǎn)換的重任。

如何將微米級(jí)厚度的薄膜均勻涂布在大尺寸玻璃基板上,是對(duì)新一代薄膜發(fā)電裝備提出的更高要求,這也是蔣繼文最關(guān)心的事。

把磁條安裝到靶材內(nèi),放置進(jìn)真空腔體,接通電源后,磁場(chǎng)像一雙無(wú)形的手,穩(wěn)穩(wěn)地控制著靶材粒子向外濺射的分布。

基板玻璃勻速向前,銅、銦、鎵三種元素被轟擊,以霧化狀態(tài)濺射,均勻落座玻璃基板的表面。

蔣繼文將完成鍍膜的發(fā)電玻璃分割,直徑微米級(jí)的金屬刀頭,慎重下刀,1米見(jiàn)方的玻璃,迎著刀頭分成百余條大小相同的子電池,一道道細(xì)線(xiàn)之間,是相互獨(dú)立的太陽(yáng)能子電池,它們彼此串聯(lián),通過(guò)調(diào)整子電池的寬度,可以實(shí)現(xiàn)電壓、電流的最佳匹配,從而確保發(fā)電玻璃輸出功率最大化。

六年之前,這條產(chǎn)線(xiàn)的投產(chǎn),實(shí)現(xiàn)了中國(guó)銅銦鎵硒薄膜發(fā)電玻璃從0到1的突破,并實(shí)現(xiàn)了超過(guò)20%的光電轉(zhuǎn)換效率。

到今天,這里每年可以生產(chǎn)300兆瓦發(fā)電玻璃,一年的產(chǎn)量可以安裝在200萬(wàn)平方米幕墻、屋頂,發(fā)電3.4億千瓦時(shí),足夠10萬(wàn)個(gè)家庭使用一年。

塑料+碳纖維=儲(chǔ)氫新方案

1807年,瑞士人制造了使用氫氣的內(nèi)燃機(jī)汽車(chē),到20世紀(jì)50年代,氫能大量應(yīng)用在航空航天領(lǐng)域,我國(guó)的長(zhǎng)征二號(hào)、三號(hào)、五號(hào)運(yùn)載火箭,都用液氫作為燃料。

在碳中和背景下的今天,氫變得更加炙手可熱。因?yàn)闅浠煅鯕庵苯尤紵瑹嶂蹈哂诿禾亢褪停傻漠a(chǎn)物僅僅是水。

氫和氧同時(shí)進(jìn)入燃料電池還可以發(fā)電。但危險(xiǎn)與挑戰(zhàn)并存,氫氣易燃易爆,氫能的儲(chǔ)存運(yùn)輸亟待解決。

中國(guó)建材集團(tuán)的一座工廠(chǎng)中,正在制造存儲(chǔ)氣態(tài)氫氣的容器。

長(zhǎng)約10米,直徑50厘米,厚度為5厘米的無(wú)縫鋼管,通過(guò)電磁感應(yīng)系統(tǒng)完成初步加熱,管口的鋼材逐漸達(dá)到熔點(diǎn)。

隨后,噴槍開(kāi)始工作。1000攝氏度的高溫火焰如同利刃,耐心地將堅(jiān)硬的線(xiàn)條打磨出均勻的弧度。10分鐘后,瓶口已經(jīng)成型。

像這樣的鋼制儲(chǔ)罐可以?xún)?chǔ)存氣態(tài)氫氣300立方米,足夠一輛汽車(chē)行駛3000公里。

但受到重量的限制,這種鋼瓶適用于工業(yè)冶金、加氫站等固定場(chǎng)景。

當(dāng)塑料的輕便搭配上碳纖維的韌性和抗壓性,他們組合出擊,就是另一種物美價(jià)廉的儲(chǔ)氫裝置了。

三段長(zhǎng)0.5米,直徑30厘米,厚度為6毫米的塑料圓管被固定,在高溫和壓力的相互作用下,連接處的坯料慢慢熔合一體。

碳纖維材料按照預(yù)先設(shè)計(jì)的路線(xiàn),以每分鐘200米的速度將塑料內(nèi)膽緊緊包裹,直至纏繞鋪層達(dá)到設(shè)計(jì)要求的強(qiáng)度,成為便于攜帶的另一種儲(chǔ)氫容器。

據(jù)能源機(jī)構(gòu)預(yù)測(cè),到2050年,氫能在全球整個(gè)能源結(jié)構(gòu)中占比將超過(guò)12%。在中國(guó),氫能源無(wú)人機(jī)已經(jīng)上崗高壓線(xiàn)網(wǎng)巡視,城市里的兩輪單車(chē)、四輪客車(chē)和城軌列車(chē)也都“氫”裝上陣。

氫能源的發(fā)展與應(yīng)用,中國(guó)正在加速向前。

從稀土“黑馬”到永磁材料,中國(guó)率先量產(chǎn)!

永磁材料,是一類(lèi)經(jīng)過(guò)磁化就可以長(zhǎng)久保持較強(qiáng)磁性的材料。磁性最強(qiáng)的永磁材料是稀土永磁材料。

目前廣泛使用的稀土永磁材料是圍繞稀土“釹”開(kāi)發(fā)的釹鐵硼永磁材料,但是釹儲(chǔ)量稀少并且價(jià)格較高。

中國(guó)工程院院士、中國(guó)鋼研副總工程師李衛(wèi)帶領(lǐng)團(tuán)隊(duì)選中了稀土界的一匹“黑馬”,鈰。

鈰在地殼中的含量?jī)H為0.0046%,但卻是豐度最高的稀土元素。鈰和釹相伴相生,卻比不上釹廣受追捧。據(jù)統(tǒng)計(jì),我國(guó)每年閑置的稀土鈰達(dá)數(shù)萬(wàn)噸。

浙江寧波,是全球最大的鈰磁體生產(chǎn)基地。李衛(wèi)院士即將嘗試把鈰的占比前所未有地提高到50%,讓經(jīng)過(guò)馴化的鈰更大程度取代資源相對(duì)匱乏的釹。

鈰、鐠、鑭等元素按比例投放至真空熔煉爐熔化成液態(tài)。向下傾斜,滾燙的鈰合金液體經(jīng)旋轉(zhuǎn)的圓滾,向外飛濺,以液滴為單位冷卻。

這種快速凝固技術(shù),可以讓內(nèi)部形成的晶粒更加細(xì)小,這是李衛(wèi)院士帶隊(duì)創(chuàng)新的重要工藝之一。

把金屬片研磨制得粒徑僅3微米的粉末。在無(wú)氧的密封箱中,每800克粉末集結(jié)并被壓制成塊,再由工人將一個(gè)個(gè)小塊搬運(yùn)到30厘米見(jiàn)方的石墨盒內(nèi)。它們統(tǒng)統(tǒng)被送進(jìn)燒結(jié)爐。

爐內(nèi),超過(guò)1000攝氏度的高溫,把粉末推向融化的臨界點(diǎn),顆粒間的距離拉近直至粘結(jié)成一體,它們化零為整,已經(jīng)團(tuán)聚成堅(jiān)實(shí)的塊狀磁體了。

再經(jīng)11道復(fù)雜的工序,鈰占比超過(guò)50%的稀土永磁材料制作完成。

量產(chǎn)的鈰磁體被第一時(shí)間送到實(shí)驗(yàn)室。矯頑力、磁能積等各項(xiàng)指標(biāo)均非常理想。

用富有的鈰代替稀少的釹,不僅會(huì)大幅降低稀土永磁材料的成本,更大的意義在于,將極大地推動(dòng)稀土永磁材料的可持續(xù)發(fā)展和稀土資源的平衡利用。

未來(lái),物美價(jià)廉且性能優(yōu)異的鈰磁體將被用來(lái)制造各類(lèi)器件,應(yīng)用到交通、能源、電子信息、醫(yī)療、航空航天等裝備之中,為智能制造和節(jié)能減排發(fā)展綠色低碳經(jīng)濟(jì)貢獻(xiàn)力量。

中國(guó)混凝土與水泥制品協(xié)會(huì)網(wǎng)站版權(quán)聲明:

① 凡本網(wǎng)注明來(lái)源:中國(guó)混凝土與水泥制品協(xié)會(huì)、CCPA、CCPA各部門(mén)以及各分支機(jī)構(gòu)的所有文字、圖片和音視頻稿件,版權(quán)均為本站獨(dú)家所有,任何媒體、網(wǎng)站或個(gè)人在轉(zhuǎn)載使用前必須經(jīng)本網(wǎng)站同意并注明"來(lái)源:"中國(guó)混凝土與水泥制品協(xié)會(huì)(CCPA)"方可進(jìn)行轉(zhuǎn)載使用,違反者本網(wǎng)將依法追究其法律責(zé)任。

②本網(wǎng)轉(zhuǎn)載并注明其他來(lái)源的稿件,是本著為讀者傳遞更多信息之目的,并不意味著贊同其觀(guān)點(diǎn)或證實(shí)其內(nèi)容的真實(shí)性。 其他媒體、網(wǎng)站或個(gè)人從本網(wǎng)轉(zhuǎn)載使用的,請(qǐng)注明原文來(lái)源地址。如若產(chǎn)生糾紛,本網(wǎng)不承擔(dān)其法律責(zé)任。

③ 如本網(wǎng)轉(zhuǎn)載稿件涉及版權(quán)等問(wèn)題,請(qǐng)作者一周內(nèi)來(lái)電或來(lái)函聯(lián)系。

您可能感興趣的文章

更多>>- 警惕制造業(yè)在GDP中的占比過(guò)早、過(guò)快下降2021-04-12

- 制造強(qiáng)國(guó)夢(mèng):前方的征途是星辰大海2022-01-06

- 世界經(jīng)濟(jì)“奧林匹克”,又一批中國(guó)制造“奪冠”!2022-02-21

- 中國(guó)制造降本增效 技術(shù)挖潛大有可為2023-04-06

- 8組關(guān)鍵詞,見(jiàn)證更加開(kāi)放的中國(guó)2023-12-27

- 【奮進(jìn)強(qiáng)國(guó)路 闊步新征程】從120億元到39.9萬(wàn)億元!中國(guó)制造實(shí)現(xiàn)跨越式增長(zhǎng)2024-09-13